Ứng dụng Lean trong thực tế

05/04/2013 // 0 CommentsThời gian qua, chúng ta đã nghe, đọc và thảo luận rất nhiều về Hệ thống sản xuất Lean (Lean Manufacturing System). Trong đó, tôi nghĩ đa phần chúng ta nghe và đọc lý thuyết qua sách vở nhiều hơn là thực hành thực tế. Tôi có may mắn là được học từ một người thầy tư vấn của một tổ chức nước ngoài có nhiều kinh nghiệm về việc ứng dụng Hệ thống sản xuất Lean và chịu trách nhiệm trong việc triển khai thực hiện Lean trong công ty. Vậy Lean là gì và ứng dụng Lean có dễ dàng không?

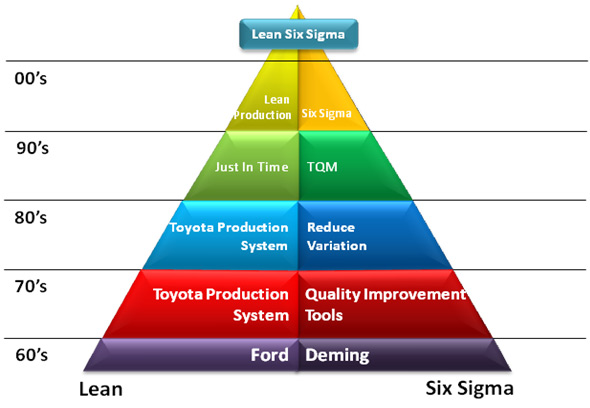

Ngược dòng thời gian:

Trong những năm của thập niên 80, Toyota đã làm cho Thế giới phải chú ý đến mình bằng những chiếc xe bền hơn và ít phải sửa chữa hơn anh cường quốc về ô tô là Mỹ. Cho đến nay, Toyota được xem là Công ty hoạt động có lãi tăng ổn định và thống kê cho thấy lợi nhuận hàng năm của Toyota đã lớn hơn tổng thu nhập của 3 gã khổng lồ trong nền công nghiệp này là GM, Chrysler và Ford. Vì sao Toyota đạt được những thành công đáng kính nể đến như thế? Đó chính là sự kết hợp tuyệt vời Toyota Production System và Toyota Way. “Chìa khóa dẫn đến Toyota way và nguyên nhân làm cho Toyota trở nên nổi bật là không có yếu tố cá nhân… Nhưng quan trọng là làm cho tất cả các yếu tố gắn kết trong một hệ thống. Nó phải được thực hiện mỗi ngày theo một cách thức nhất quán chứ không phải bộc phát” (Toyota Way – J.K Liker)

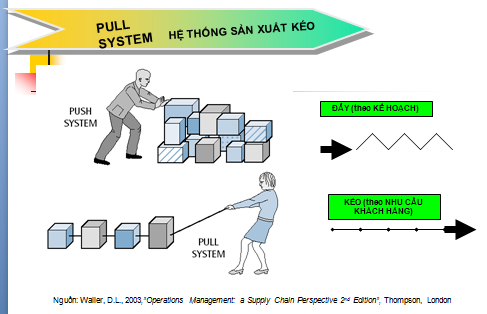

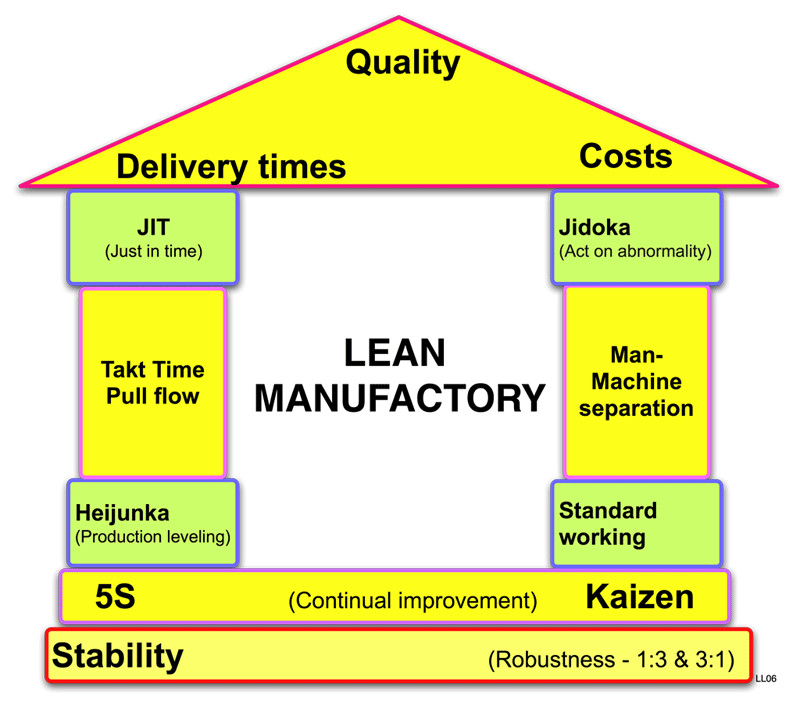

Người ta cho rằng Toyota có quy trình phát triển sản phẩm nhanh nhất thế giới và là hình mẫu cho tất cả mọi đối thủ và công ty trên toàn thế giới về chất lượng, năng suất, tốc độ sản xuất và độ linh hoạt. Bí quyết của nó nằm ở Just In Time, Continuous Improvement (Kaizen), Jidoka, Heijunka… của Toyota Production System (TPS) hay chúng ta quen gọi là Lean Manufacturing System.

Các hãng lớn và ngay cả chính phủ Hoa Kỳ đã nhiều lần cử các chuyên gia, đoàn nghiên cứu điều “kỳ diệu” của đất nước Hoa anh đào nhỏ bé. Tuy nhiên, dù đã bước sang thế kỷ 21 và có trong tay biết bao tài liệu nghiên cứu nhưng số lượng các hãng ứng dụng thành công Lean là rất ít. Điều mà họ làm được có lẽ dừng ở chỗ ứng dụng các công cụ của Lean mà thôi. Ngay cả Toyota cũng cho rằng, những gì họ làm được chỉ là mới bắt đầu của Lean!? Điều này chứng minh rằng, việc ứng dụng thành công Lean là không hề đơn giản khi mà Toyota phải kiên trì thực hiện trong suốt những năm từ sau thế chiến thứ 2 cho đến tận bây giờ. Nhưng điều này cũng không có nghĩa là chúng ta không áp dụng được Lean trong doanh nghiệp của chúng ta, vấn đề là chúng ta sẽ gặp rất nhiều khó khăn, thử thách đòi hỏi sự bền bỉ, cương quyết và dũng cảm của những người làm công tác lãnh đạo, quản lý.

Ứng dụng thực tế:

Tại Việt Nam, những năm trở lại đây chứng kiến việc các doanh nghiệp cùng nhau thực hiện Lean, tùy vào tiềm lực và mô hình doanh nghiệp. Và chúng ta cũng đã nghe nói đến vài trường hợp thành công, chẳng hạn như Toyota Bến Thành. Trường hợp này có lẽ được sự hỗ trợ từ chính công ty Toyota và thành công ở mức độ nào thì chúng ta cần phải tìm hiểu thêm.

Theo tôi, một người đã có cơ hội thực hiện Lean, tôi cho rằng việc ứng dụng Lean được như Toyota thì có lẽ còn rất lâu mới bàn tới tại Việt Nam. Bởi vì đại đa số các tổ chức chỉ chú trọng vào thực hiện 5S và vài công cụ cơ bản khác của Lean mà Lean là một hệ thống toàn diện thể hiện xuyên suốt trong nền văn hóa của Công ty. Có chăng chúng ta nên nói việc các doanh nghiệp (không chỉ riêng Việt Nam) đã ứng dụng những công cụ của Lean đạt hiệu quả thế nào. Và chỉ cần chúng ta áp dụng các công cụ ấy tốt thì đã đem đến lợi ích không nhỏ rồi.

Một số vấn đề tôi cho rằng chúng ta cần phải quyết định trước khi thực hiện ứng dụng Lean trong tổ chức của mình.

Ý thức của toàn thể thành viên trong tổ chức.

Mục này được xếp đầu tiên vì trong Lean, chúng ta chỉ nói đến sự vận hành của cả một hệ thống (system) dựa trên nỗ lực của tập thể, đội nhóm chứ không phải cá nhân.

Toyota có thể thực hiện được, trước hết do hoàn cảnh kinh tế nước Nhật sau thế chiến thứ 2, thời điểm mà họ đối diện với những điều kiện kinh tế rất khác biệt so với Ford hay GM. Quyết tâm xây dựng nước Nhật nhỏ bé trở nên hùng mạnh chảy mạnh trong máu của người Nhật và một trình độ dân trí cao. Họ thực hiện những công việc, quy trình, thủ tục mà tổ chức đã thống nhất một cách nghiêm túc và tự giác. Đó là lý do vì sao người ta lại học 5S của người Nhật và 5S được áp dụng đầu tiên nhất trong quá trình ứng dụng hệ thống sản xuất Lean.

Đội ngũ công nhân viên: Hệ thống sản xuất Lean đòi hỏi người lao động phải có ý thức và tinh thần trách nhiệm cao trong mọi công việc. Ví dụ điển hình, trong Lean, đội ngũ làm công việc kiểm tra sản phẩm (QC hay KCS) được xem là lãng phí. Chính người thực hiện công việc tại ô của mình (cell layout) chịu trách nhiệm kiểm tra chất lượng sản phẩm mình làm ra. Hay trong việc rút ngắn thời gian lắp đặt hay điều chỉnh máy móc, người lao động phải tuân thủ nghiêm túc quy trình chuyển đổi thì mới có hiệu quả. Với thói quen làm việc thong dong và chậm rãi của người Việt Nam chúng ta, liệu chúng ta có tinh thần chủ động tuân thủ quy trình tiết kiệm thời gian để tăng năng suất hay sẽ nghĩ đến việc có nhiều thời gian, mình phải làm nhiều việc hơn?

Đội ngũ quản lý: Đây lại chính là những người ảnh hưởng rất lớn đến tiến trình ứng dụng Lean. Đối với những người làm quản lý, nhất là những người có tư tưởng làm việc cũ, dựa vào kinh nghiệm và thích ổn định trong công việc thì sẽ là một thử thách lớn nếu yêu cầu họ thay đổi công việc gì đó, dù rằng làm việc này sẽ tốt hơn cho ngay chính bản thân hơn. Hiện nay, những người có tư tưởng làm việc này có mặt tại đa số các tổ chức. Họ rất tự tin vào kinh nghiệm, kiến thức hay kỹ năng làm việc của mình. Có người bạn yêu cầu thay đổi để ứng dụng phương thức mới, họ sẽ đồng ý, nhưng chỉ ngoài mặt, khi thực hiện lại dở dở ương ương. Có người lại phản ứng ngay khi cho rằng, chúng ta không gặp vấn đề gì rắc rối, tại sao phải thay đổi. Chắc chắn đây là bài toán khó cho những ai muốn thực hiện hệ thống sản xuất Lean. Làm sao để chuyển số người không ủng hộ sang nhóm những người sẵn sàng thay đổi để tiến lên. Làm sao để họ có được tư duy Lean như những gì mà Ban lãnh đạo Công ty Toyota đã làm được trong mấy mươi năm qua và đã đem đến thành công to lớn cho họ.

Ban lãnh đạo:

Để có thể ứng dụng thành công Lean, đòi hỏi phải có một Ban lãnh đạo tài năng và bản lĩnh, khéo léo trong xử lý quan hệ và sáng suốt khi quyết định sự việc xảy ra trong quá trình ứng dụng Lean.

Theo tôi, Ban lãnh đạo cần phải có những tố chất quyết định sau:

Sự dũng cảm: Quá trình ứng dụng Lean là quá trình chuyển đổi cách làm truyền thống sang cách làm chuyên nghiệp, khoa học và quan trọng nhất là hình thành một văn hóa tổ chức mới. Đó là quá trình nảy sinh những thử thách và khó khăn đòi hỏi sự dũng cảm rất lớn của Ban lãnh đạo tổ chức.

Dũng cảm loại bỏ những cá nhân, tập thể dù đó là những con người tài năng và có vị trí quan trọng trong tổ chức khi họ nhất định không theo chủ trương Ban lãnh đạo đã đặt ra.

Dũng cảm đối mặt với những thách thức xảy ra trong quá trình chuyển đổi (thường gặp trong giai đoạn đầu của quá trình ứng dụng) có thể ảnh hưởng đến lợi nhuận của tổ chức. Chẳng hạn như sẽ chuyển đổi quy trình, cách thức làm việc, sắp xếp bố trí lại máy móc thiết bị, nhà xưởng…. thậm chí là đội ngũ đi kiểm tra chất lượng.

Sự cương quyết: Khi bạn đã chọn con đường nào, bạn hãy đi đến cùng nếu con đường bạn chọn là đúng đắn. Những thử thách nảy sinh có thể làm bạn nản chí nhưng nếu cương quyết và sáng suốt, đấy chính là cơ hội lớn cho bạn cải thiện chính mình.

Trong thực hiện Lean, tầm ảnh hưởng của Ban lãnh đạo đối với toàn thể cán bộ công nhân viên là rất quan trọng, là những người đóng vai trò đầu tàu trong suốt con đường đi. Ban lãnh đạo phải luôn thống nhất và cương quyết trong mọi hành động để thực hiện Lean, điều đó cho mọi người thấy được quyết tâm của Ban lãnh đạo. Không chỉ một thế hệ mà qua nhiều thế hệ, điều đó phải luôn được duy trì thực hiện.

Sự kiên trì: Để xây dựng một hệ thống sản xuất Lean hiệu quả trong toàn tổ chức, đòi hỏi sự kiên trì thực hiện rất lớn của tập thể Ban lãnh đạo. Toyota đã kiên trì thực hiện trong suốt mấy mươi năm qua và họ đã có thành quả. Do đó, Ban lãnh đạo phải kiên trì thúc đẩy các hoạt động ứng dụng Lean luôn được thực hiện một cách liên tục, ngay cả khi có khó khăn. Kinh nghiệm cho thấy, sự ứng dụng Lean một cách miệt mài, không bị gián đoạn sẽ tạo ảnh hưởng rất lớn đến tập thể người lao động. Họ thấy được sự chuyển đổi và quyết tâm của những người lãnh đạo. Sự không liên tục trong quá trình ứng dụng sẽ làm chậm tiến trình và người lao động nhanh chóng “quên” đi những gì vừa mới “chuyển” vào trong tâm trí họ.

Khả năng, năng lực của tư vấn viên hay tổ chức tư vấn:

Để ứng dụng hệ thống sản xuất Lean được thành công, khả năng, năng lực của tổ chức tư vấn và tư vấn viên đóng vai trò rất quan trọng. Đó là người dẫn đường cho chúng ta. Thực hiện Lean phải là những người xuất thân từ sản xuất và đã thực hành. Lean luôn đi với thực tiễn.

Fujio Cho, Chủ tịch tập đoàn Toyota Motor Corp.: “Ưu tiên hàng đầu của chúng tôi là hành động và triển khai thực tế. Có nhiều vấn đề một người không thể hiểu hết được, do đó chúng tôi yêu cầu họ cứ hành động và tiến về phía trước; tại sao không thử làm một cái gì đó? Bạn sẽ nhận thấy những gì bạn biết còn quá ít và bạn đối mặt với thất bại của riêng mình, đơn giản bạn chỉ cần sửa chữa những sai lầm đó và làm lại; lần thứ 2 bạn lại nhận thấy sai sót khác hoặc vấn đề khác không mong muốn, và bạn thử lại lần nữa. Bằng cách cải tiến liên tục như thế, hoặc tôi có thể gọi là “cải tiến bằng hành độn”, mỗi người có thể đạt đến trình độ thực hành và kiến thức cao hơn” (Toyota Way – J.F. Liker).

Quá trình thực hiện Lean mất thời gian rất dài và ảnh hưởng đến cả hệ thống của doanh nghiệp (quy trình, thủ tục, hướng dẫn và ISO…), do đó, người tư vấn phải có trình độ, kiến thức thực tế nhất định về ứng dụng Lean. Nếu bạn chọn phải một nhà tư vấn nói giỏi về khái niệm Lean mà chưa lần nào thực hành, bạn có nguy cơ thành vật thí nghiệm với cả hệ thống vận hành của mình. Ngay cả những nhà tư vấn có uy tín khi áp dụng Lean vẫn vấp những sai lầm như thường.

Đoạn kết: Trong khả năng kiến thức và kinh nghiệm làm việc của mình, tôi đã giới thiệu cho các bạn một số vấn đề chính khi ứng dụng Lean. Tất nhiên còn có vô số những vấn đề khác trong quá trình thực hiện Lean mà tôi không thể viết chi tiết. Tôi chỉ có thể tóm gọn rằng, lý thuyết hay quan niệm của Lean rất dễ hiểu nhưng nếu bạn thực hiện thực tế, hãy cẩn trọng. Bạn hãy thực hiện nó khi tập thể cán bộ công nhân viên, ban lãnh đạo đều đoàn kết và thống nhất với sự hỗ trợ nhiệt tình của những nhà tư vấn có năng lực.

Nguồn: vmhn.wordpress.com

Similar posts

-

![7 Loai lang phi [TopManJsc.com]](http://topmanjsc.com/wp-content/uploads/7-Loai-lang-phi-TopManJsc.com_-62x62.jpg)

7 loại lãng phí là gì? Cách nhận diện và loại bỏ lãng phí ...

24/07/2015 // 0 CommentsBài viết này chia sẻ về bản chất của 7 loại lãng phí thông dụng trong sản xuất kinh doanh, lợi ích c...

-

Hệ thống sản xuất tinh gọn - Lean (Lean Production System) ...

24/07/2015 // 0 CommentsI. LEAN LÀ GÌ? 1. Lean (Tinh gọn) là phương pháp cải tiến có hệ thống, liên tục và tập trung vào...

-

10 Biện pháp cải tiến chu trình dự án LEAN SIX SIGMA (Phần 1) ...

26/04/2013 // 1 CommentChu trình dự án (Project cycle time) – tổng thời gian từ khi bắt đầu đến khi kết thúc một dự án cả...

-

10 biện pháp cải tiến chu trình dự án LEAN SIX SIGMA (Phần 2) ...

11/04/2013 // 0 Comments“Chu trình dự án có thể được quản lý nếu dự án được xác định rõ ràng với một kế hoạch chi tiết v...

-

10 lỗi thường gặp khi bắt đầu chuyển đổi theo mô hình sản xuất ti ...

05/04/2013 // 0 CommentsMọi người có thể mắc phải rất nhiều lỗi khi bắt đầu một dự án chuyển đổi doanh nghiệp theo mô hình S...

-

ỨNG DỤNG VỚI LEAN TRONG CÁC DỰ ÁN TẠI NGÂN HÀNG

03/04/2013 // 0 CommentsLean Six Sigma (sau đây được gọi tắt là “Lean”) là một phương pháp quản trị doanh nghiệp hiện đại. L...

Visit Today : 45

Visit Today : 45 Who's Online : 1

Who's Online : 1